Calandragem de Perfil: Entenda o Processo e Suas Aplicações na Indústria

Por: Levi - 22 de Maio de 2025

A calandragem de perfil é um processo industrial fundamental que permite a moldagem de metais em formas específicas, atendendo a diversas necessidades do mercado. Este método é amplamente utilizado em setores como construção, automotivo e fabricação de móveis, devido à sua eficiência e precisão. Neste artigo, exploraremos os principais aspectos da calandragem de perfil, suas vantagens, aplicações e cuidados necessários para garantir a durabilidade dos equipamentos envolvidos.

O que é Calandragem de Perfil e Como Funciona

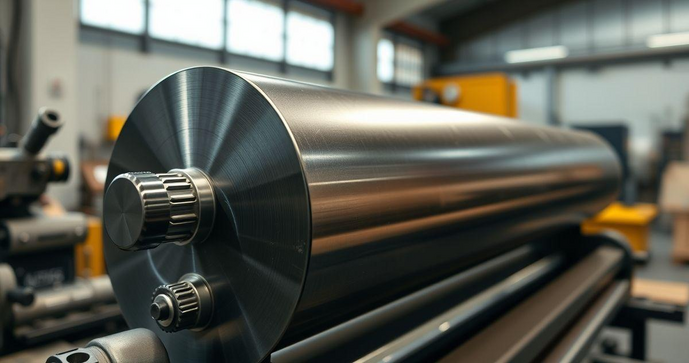

A calandragem de perfil é um processo de conformação de metais que utiliza uma máquina chamada calandra para moldar chapas ou perfis metálicos em formas específicas. Este método é amplamente utilizado na indústria para criar componentes que atendem a diversas aplicações, desde estruturas metálicas até peças para o setor automotivo. A calandragem é especialmente valorizada por sua capacidade de produzir formas complexas com alta precisão e repetibilidade.

O processo de calandragem envolve a passagem do material entre rolos que aplicam pressão e calor, permitindo que o metal se deforme de maneira controlada. A configuração dos rolos e a pressão aplicada são ajustadas de acordo com as especificações do projeto, garantindo que o produto final atenda aos requisitos de forma e resistência. A calandragem pode ser realizada em diferentes tipos de metais, incluindo aço, alumínio e ligas metálicas, tornando-a uma técnica versátil para diversas indústrias.

Existem diferentes tipos de calandras, cada uma projetada para atender a necessidades específicas. As calandras de três rolos são as mais comuns, consistindo em três cilindros dispostos em um arranjo triangular. Este tipo de calandra é ideal para a produção de perfis curvos e é amplamente utilizado na fabricação de tubos e estruturas metálicas. Já as calandras de quatro rolos oferecem maior controle sobre a forma final, permitindo a produção de perfis mais complexos.

O funcionamento da calandragem de perfil pode ser dividido em algumas etapas principais:

- Preparação do Material: Antes de iniciar o processo, o material a ser calandrado deve ser preparado. Isso inclui o corte das chapas ou perfis metálicos nas dimensões corretas e a verificação de suas propriedades mecânicas.

- Aquecimento (se necessário): Dependendo do tipo de metal e da espessura do material, pode ser necessário aquecer o metal antes da calandragem. O aquecimento facilita a deformação, reduzindo a resistência do material e permitindo que ele seja moldado com mais facilidade.

- Calandragem: O material é então alimentado entre os rolos da calandra. À medida que os rolos giram, eles aplicam pressão sobre o metal, forçando-o a assumir a forma desejada. A velocidade de rotação e a pressão aplicada são ajustadas conforme necessário para garantir um resultado uniforme.

- Resfriamento e Acabamento: Após a calandragem, o material pode passar por um processo de resfriamento, especialmente se foi aquecido anteriormente. Em seguida, pode ser necessário realizar acabamentos adicionais, como corte, furação ou soldagem, para atender às especificações do projeto final.

A calandragem de perfil é uma técnica que oferece diversas vantagens. Uma das principais é a capacidade de produzir peças com formas complexas e precisas, o que é essencial em muitas aplicações industriais. Além disso, a calandragem permite a produção em larga escala, tornando-a uma opção econômica para a fabricação de componentes metálicos.

Outro aspecto importante da calandragem é a sua versatilidade. O processo pode ser adaptado para trabalhar com diferentes tipos de metais e espessuras, permitindo que as indústrias atendam a uma ampla gama de necessidades. Por exemplo, a calandragem é frequentemente utilizada na fabricação de Curvamento de tubos , que são essenciais em sistemas de encanamento e estruturas de suporte.

Além disso, a calandragem de perfil contribui para a redução de desperdícios, uma vez que o material é moldado de forma eficiente, minimizando cortes e sobras. Isso não apenas economiza recursos, mas também reduz o impacto ambiental da produção industrial.

Em resumo, a calandragem de perfil é um processo essencial na indústria moderna, permitindo a produção de componentes metálicos com alta precisão e eficiência. Com a capacidade de moldar diferentes tipos de metais e criar formas complexas, a calandragem desempenha um papel crucial em diversas aplicações, desde a construção civil até a fabricação de veículos. À medida que a tecnologia avança, espera-se que o processo de calandragem continue a evoluir, oferecendo ainda mais soluções inovadoras para as necessidades da indústria.

Vantagens da Calandragem de Perfil na Indústria

A calandragem de perfil é um processo amplamente utilizado na indústria para moldar metais em formas específicas, oferecendo uma série de vantagens que a tornam uma escolha preferencial para diversas aplicações. Este método não apenas melhora a eficiência da produção, mas também garante a qualidade e a precisão dos produtos finais. A seguir, exploraremos as principais vantagens da calandragem de perfil na indústria.

Uma das vantagens mais significativas da calandragem de perfil é a sua capacidade de produzir peças com formas complexas e precisas. Através do uso de calandras, é possível moldar chapas e perfis metálicos em uma variedade de formatos, atendendo às especificações exatas dos projetos. Isso é especialmente importante em setores como a construção civil, onde componentes como Corrimão de ferro para escada precisam ser fabricados com alta precisão para garantir segurança e funcionalidade.

Além disso, a calandragem de perfil permite a produção em larga escala, o que é uma vantagem significativa para indústrias que necessitam de grandes quantidades de componentes. O processo é altamente eficiente, reduzindo o tempo de produção e os custos associados. Isso significa que as empresas podem atender à demanda do mercado de forma mais rápida e eficaz, aumentando sua competitividade.

Outro aspecto importante da calandragem é a versatilidade do processo. A calandragem pode ser aplicada a uma ampla gama de materiais, incluindo diferentes tipos de metais, como aço, alumínio e ligas metálicas. Essa flexibilidade permite que as indústrias adaptem seus processos de produção para atender a diversas necessidades, desde a fabricação de estruturas metálicas até a produção de peças para equipamentos industriais.

A calandragem de perfil também contribui para a redução de desperdícios. Ao moldar o material de forma eficiente, o processo minimiza cortes e sobras, o que não apenas economiza recursos, mas também reduz o impacto ambiental da produção. Essa eficiência é especialmente relevante em um momento em que as indústrias estão cada vez mais preocupadas com a sustentabilidade e a responsabilidade ambiental.

Além disso, a calandragem de perfil oferece uma excelente relação custo-benefício. Embora o investimento inicial em equipamentos de calandragem possa ser significativo, a durabilidade e a eficiência do processo compensam esse custo ao longo do tempo. A produção em larga escala e a redução de desperdícios resultam em economias que podem ser reinvestidas em outras áreas da empresa.

A qualidade do produto final é outra vantagem importante da calandragem de perfil. O processo permite um controle rigoroso sobre as dimensões e a forma das peças, garantindo que atendam aos padrões de qualidade exigidos pela indústria. Isso é crucial em setores onde a precisão é fundamental, como na fabricação de componentes para a indústria automotiva e aeroespacial.

Além disso, a calandragem de perfil pode ser combinada com outros processos de fabricação, como soldagem e corte, para criar produtos ainda mais complexos. Essa integração de processos permite que as indústrias desenvolvam soluções personalizadas que atendam às necessidades específicas de seus clientes, aumentando a satisfação e a fidelidade do consumidor.

Outro benefício da calandragem é a possibilidade de realizar ajustes e modificações durante o processo. Se uma peça não atender às especificações desejadas, é possível fazer ajustes na configuração da calandra para corrigir a forma ou as dimensões. Essa flexibilidade é uma vantagem significativa em comparação com outros métodos de conformação, onde as alterações podem ser mais difíceis e custosas.

Por fim, a calandragem de perfil é um processo que pode ser automatizado, aumentando ainda mais a eficiência e a precisão da produção. Com a automação, as indústrias podem reduzir a necessidade de mão de obra manual, minimizando erros e aumentando a consistência dos produtos. Isso é especialmente importante em um mercado competitivo, onde a qualidade e a eficiência são essenciais para o sucesso.

Em resumo, a calandragem de perfil oferece uma série de vantagens que a tornam uma escolha preferencial na indústria. Desde a capacidade de produzir peças complexas e precisas até a redução de desperdícios e a melhoria da eficiência da produção, este processo desempenha um papel crucial em diversas aplicações. À medida que a tecnologia avança, espera-se que a calandragem continue a evoluir, oferecendo ainda mais soluções inovadoras para as necessidades da indústria.

Aplicações Comuns da Calandragem de Perfil

A calandragem de perfil é um processo industrial versátil que permite a moldagem de metais em formas específicas, sendo amplamente utilizada em diversas aplicações. Este método é essencial em setores que exigem precisão e eficiência na fabricação de componentes metálicos. A seguir, exploraremos algumas das aplicações mais comuns da calandragem de perfil, destacando sua importância em diferentes indústrias.

Uma das aplicações mais notáveis da calandragem de perfil é na construção civil. Estruturas metálicas, como vigas, colunas e suportes, são frequentemente fabricadas utilizando este processo. A calandragem permite a criação de perfis que atendem a requisitos específicos de resistência e durabilidade, essenciais para garantir a segurança das edificações. Além disso, a calandragem é utilizada na produção de elementos decorativos, como corrimãos e grades, que não apenas oferecem segurança, mas também contribuem para a estética dos ambientes.

Os Corrimãos em aço inox são um exemplo de aplicação da calandragem na construção civil. Esses corrimãos são frequentemente utilizados em escadas, varandas e áreas externas, proporcionando segurança e um acabamento elegante. A calandragem permite que esses corrimãos sejam moldados em formas curvas e personalizadas, atendendo às necessidades específicas de cada projeto.

Outra aplicação importante da calandragem de perfil é na indústria automotiva. Componentes como chassis, suportes e estruturas de veículos são frequentemente fabricados utilizando este processo. A calandragem permite a produção de peças leves e resistentes, que são essenciais para a eficiência e segurança dos veículos. Além disso, a capacidade de moldar metais em formas complexas é crucial para atender às exigências de design e funcionalidade dos automóveis modernos.

Na indústria de móveis, a calandragem de perfil também desempenha um papel significativo. Estruturas metálicas para mesas, cadeiras e estantes são frequentemente fabricadas utilizando este método. A calandragem permite a criação de designs inovadores e personalizados, que atendem às tendências de mercado e às preferências dos consumidores. Além disso, a durabilidade e resistência dos móveis metálicos são garantidas pela qualidade do processo de calandragem.

A indústria de eletrodomésticos é outra área onde a calandragem de perfil é amplamente utilizada. Componentes metálicos para eletrodomésticos, como geladeiras, fogões e máquinas de lavar, são frequentemente moldados utilizando este processo. A calandragem permite a produção de peças que não apenas atendem aos requisitos funcionais, mas também contribuem para a estética dos produtos. A capacidade de criar formas complexas e personalizadas é essencial para o design moderno de eletrodomésticos.

Além disso, a calandragem de perfil é utilizada na fabricação de equipamentos industriais. Estruturas metálicas para máquinas, suportes e componentes de equipamentos pesados são frequentemente moldadas utilizando este processo. A resistência e durabilidade das peças produzidas são essenciais para garantir o funcionamento eficiente e seguro dos equipamentos. A calandragem permite a produção de peças que atendem a requisitos rigorosos de qualidade e desempenho.

Na indústria de transporte, a calandragem de perfil é utilizada na fabricação de componentes para trens, ônibus e caminhões. Estruturas metálicas, suportes e chassis são frequentemente moldados utilizando este processo, garantindo a resistência e segurança necessárias para o transporte de cargas e passageiros. A calandragem permite a produção de peças que atendem a padrões rigorosos de qualidade e segurança, essenciais para a indústria de transporte.

Outra aplicação importante da calandragem de perfil é na indústria de energia. Componentes metálicos para turbinas, geradores e estruturas de suporte são frequentemente fabricados utilizando este processo. A calandragem permite a produção de peças que atendem a requisitos específicos de resistência e durabilidade, essenciais para garantir a eficiência e segurança das instalações de energia. Além disso, a capacidade de moldar metais em formas complexas é crucial para atender às exigências de design e funcionalidade dos equipamentos de energia.

Por fim, a calandragem de perfil também é utilizada na fabricação de produtos de consumo, como utensílios de cozinha, ferramentas e equipamentos esportivos. A versatilidade do processo permite a criação de peças que atendem a uma ampla gama de necessidades e preferências dos consumidores. A calandragem garante a qualidade e durabilidade dos produtos, contribuindo para a satisfação do cliente.

Em resumo, a calandragem de perfil é um processo essencial na indústria, com uma ampla gama de aplicações que vão desde a construção civil até a fabricação de produtos de consumo. A capacidade de moldar metais em formas complexas e personalizadas, aliada à eficiência e precisão do processo, torna a calandragem uma escolha preferencial para diversas indústrias. À medida que a tecnologia avança, espera-se que a calandragem continue a evoluir, oferecendo ainda mais soluções inovadoras para as necessidades do mercado.

Manutenção e Cuidados com Equipamentos de Calandragem

A manutenção adequada dos equipamentos de calandragem é essencial para garantir a eficiência, a segurança e a durabilidade das máquinas utilizadas nesse processo. A calandragem, que envolve a moldagem de metais em formas específicas, exige que os equipamentos estejam sempre em condições ideais de funcionamento. Neste artigo, abordaremos as melhores práticas de manutenção e cuidados que devem ser adotados para prolongar a vida útil dos equipamentos de calandragem.

Um dos primeiros passos na manutenção de equipamentos de calandragem é a realização de inspeções regulares. Essas inspeções devem incluir a verificação de componentes mecânicos, elétricos e hidráulicos. É importante observar se há sinais de desgaste, folgas ou danos que possam comprometer o funcionamento da máquina. A detecção precoce de problemas pode evitar falhas maiores e custos de reparo elevados no futuro.

Além das inspeções, a lubrificação adequada das partes móveis é fundamental. Os rolos e engrenagens da calandra precisam ser lubrificados regularmente para garantir um funcionamento suave e eficiente. A falta de lubrificação pode levar ao aumento do atrito, causando desgaste prematuro e falhas mecânicas. É recomendável seguir as orientações do fabricante quanto ao tipo de lubrificante a ser utilizado e a frequência de aplicação.

Outro aspecto importante da manutenção é a limpeza dos equipamentos. A sujeira e os detritos podem se acumular nas partes móveis e nos componentes da calandra, interferindo no seu funcionamento. É aconselhável realizar uma limpeza regular, removendo qualquer resíduo que possa obstruir o funcionamento da máquina. O uso de um pano seco e produtos de limpeza adequados pode ajudar a manter os equipamentos em boas condições.

Além disso, a verificação e o ajuste das configurações da calandra são essenciais para garantir a precisão do processo de calandragem. As máquinas devem ser calibradas regularmente para assegurar que estão operando dentro das especificações desejadas. Isso inclui a verificação da pressão aplicada, a velocidade de rotação e a posição dos rolos. Ajustes inadequados podem resultar em peças mal moldadas e desperdício de material.

É importante também prestar atenção ao sistema elétrico da calandra. Conexões soltas ou danificadas podem causar falhas no funcionamento da máquina e até mesmo representar riscos de segurança. Realizar inspeções regulares nas fiações e componentes elétricos é fundamental para garantir a segurança e a eficiência do equipamento. Caso sejam identificados problemas, é recomendável que um eletricista qualificado seja chamado para realizar os reparos necessários.

Outro cuidado importante é a proteção dos equipamentos contra condições ambientais adversas. A calandragem é frequentemente realizada em ambientes industriais que podem apresentar variações de temperatura e umidade. Proteger os equipamentos contra a corrosão e o desgaste causado por essas condições é essencial. O uso de capas protetoras e a manutenção de um ambiente limpo e seco podem ajudar a prolongar a vida útil dos equipamentos.

Além disso, a capacitação dos operadores é um fator crucial para a manutenção adequada dos equipamentos de calandragem. Os operadores devem ser treinados para entender o funcionamento da máquina, suas limitações e os cuidados necessários para garantir sua operação segura e eficiente. Um operador bem treinado pode identificar problemas rapidamente e tomar as medidas corretivas necessárias antes que se tornem falhas maiores.

É importante também manter um registro detalhado das manutenções realizadas nos equipamentos. Esse registro deve incluir informações sobre as inspeções, lubrificações, ajustes e reparos realizados. Ter um histórico de manutenção pode ajudar a identificar padrões de desgaste e a programar manutenções preventivas, evitando paradas inesperadas e aumentando a eficiência da produção.

Além da manutenção regular, é recomendável realizar manutenções preventivas programadas. Essas manutenções devem ser realizadas em intervalos regulares, de acordo com as recomendações do fabricante. Durante essas manutenções, os equipamentos devem ser desmontados e inspecionados em profundidade, permitindo a identificação de problemas que não seriam detectados em inspeções superficiais.

Por fim, a calandragem pode ser complementada por outros processos, como o Corte de chapa a laser , que também requer cuidados e manutenção adequados. A integração de diferentes processos de fabricação pode aumentar a eficiência e a qualidade dos produtos finais, mas é fundamental que todos os equipamentos envolvidos sejam mantidos em condições ideais de funcionamento.

Em resumo, a manutenção e os cuidados com os equipamentos de calandragem são essenciais para garantir a eficiência, a segurança e a durabilidade das máquinas. Inspeções regulares, lubrificação adequada, limpeza, verificação das configurações e capacitação dos operadores são práticas fundamentais que devem ser adotadas. Ao seguir essas diretrizes, as indústrias podem maximizar a vida útil de seus equipamentos e garantir a qualidade dos produtos fabricados.

Em conclusão, a calandragem de perfil se destaca como um processo essencial na indústria moderna, oferecendo soluções eficazes para a moldagem de metais em diversas formas e aplicações. Sua versatilidade e precisão a tornam indispensável em setores como construção civil, automotivo e fabricação de móveis. Além disso, a manutenção adequada dos equipamentos de calandragem é crucial para garantir a eficiência e a durabilidade das máquinas, assegurando a qualidade dos produtos finais. Ao compreender as vantagens e aplicações da calandragem, bem como os cuidados necessários, as indústrias podem otimizar seus processos de produção e atender às crescentes demandas do mercado de forma eficaz e sustentável.